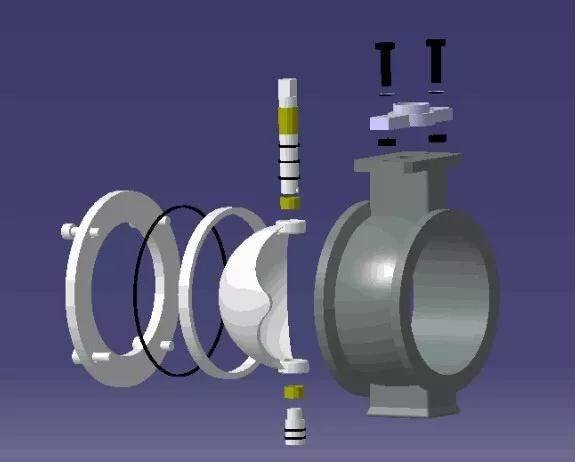

A través del análisis del principio estructural de la válvula de bola de tubería fija, se descubrió que el principio de sellado es el mismo, utilizando el principio de "efecto pistón", y solo la estructura de sellado es diferente.

La válvula en la aplicación del problema se manifiesta principalmente en diferentes grados, diferentes formas de fuga, de acuerdo con el principio de estructura de sellado y análisis de calidad de instalación y construcción, las causas de fuga de la válvula son los siguientes aspectos.

1. La instalación de la válvula y la calidad de la construcción son la razón principal

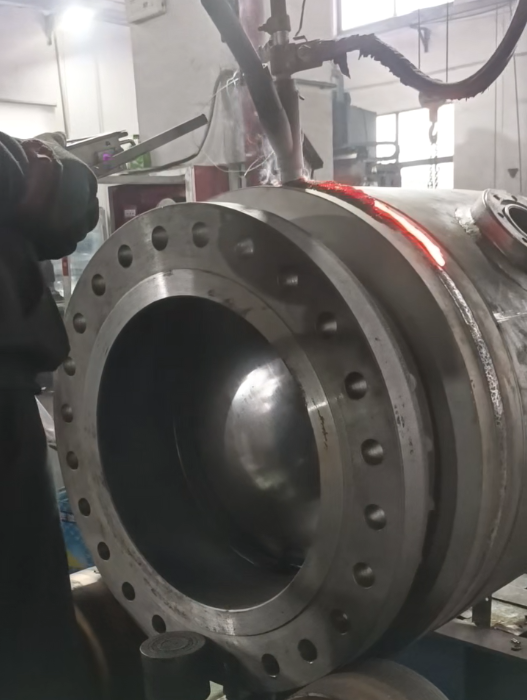

Durante la instalación, no se prestó atención a la protección de la superficie de sellado de la válvula ni del anillo de sellado, lo que provocó daños en la superficie de sellado. Al finalizar la instalación, la tubería y la cavidad de la válvula no se limpiaron completamente. Durante la operación, se adhirieron escoria de soldadura o grava entre la bola y el anillo de sellado, lo que provocó fallas en el sellado. En este caso, en caso de emergencia, se debe inyectar temporalmente la cantidad adecuada de sellador en la superficie de sellado aguas arriba para mitigar la fuga. Sin embargo, esto no soluciona el problema por completo. De ser necesario, se deben reemplazar la superficie de sellado de la válvula y el anillo de sellado.

2. Procesamiento mecánico de la válvula, material del anillo de sellado y razones de calidad del ensamblaje.

Aunque la estructura de la válvula es simple, la calidad del procesamiento mecánico es muy alta, y su calidad afecta directamente el rendimiento del sellado. La holgura del anillo de asiento del sello y del conjunto del anillo, así como el área superficial de cada anillo, deben calcularse con precisión, y la rugosidad superficial debe ser la adecuada. Además, la selección del material del sello blando también es fundamental, considerando no solo la resistencia a la corrosión y al desgaste, sino también su elasticidad y rigidez. Un material demasiado blando afectará la capacidad de autolimpieza; si es demasiado duro, se romperá fácilmente.

3. Selección razonable según la aplicación y las condiciones de trabajo.

Los diferentes rendimientos y estructuras de sellado de la válvula se adaptan a diferentes situaciones; solo en cada ocasión se debe elegir una válvula diferente para obtener el efecto de aplicación ideal. En el caso del gasoducto Oeste-Este, por ejemplo, se deben seleccionar válvulas de bola fijas con sellado bidireccional siempre que sea posible (excepto las válvulas de bola orbitales con sellado forzado, que son más costosas). De esta manera, si el sello aguas arriba se daña, el sello aguas abajo puede seguir funcionando. Si se requiere una fiabilidad absoluta, se debe seleccionar una válvula de bola de vía con sellado forzado.

4. Para válvulas con diferentes configuraciones de sellado, se deben aplicar diferentes métodos de operación, mantenimiento y servicio.

En válvulas sin fugas, se puede aplicar un poco de grasa antes y después de cada operación o cada seis meses en pequeñas cantidades en el vástago y los puertos de inyección de sellador. Solo se inyecta la cantidad adecuada de sellador cuando se hayan producido fugas o no se pueda sellar completamente. Debido a la alta viscosidad del sellador, si la válvula no se llena con este normalmente, se afectará el efecto autolimpiante de la superficie esférica, lo que suele ser contraproducente, ya que la acumulación de arenilla y suciedad entre el sello puede provocar fugas. En válvulas con sello de dos vías, si las condiciones de seguridad del sitio lo permiten, se debe liberar la presión en la cavidad de la válvula a cero para garantizar el sellado.

Hora de publicación: 23 de febrero de 2023