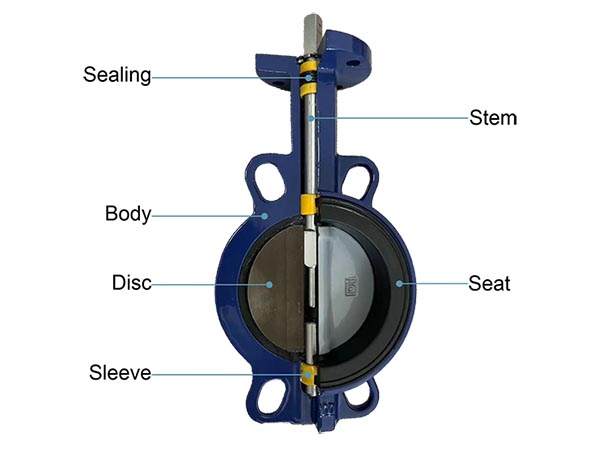

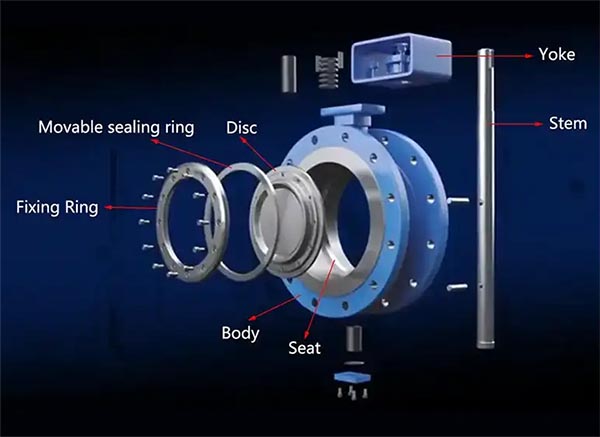

El asiento de la válvula de mariposa es un componente clave de sellado dentro de la válvula. Su función principal es entrar en contacto con la placa de la mariposa (disco de la válvula) y formar una superficie de sellado cuando la válvula está cerrada para evitar fugas del fluido. En concreto,asiento de válvula de mariposaSe puede instalar en la pared interior del cuerpo de la válvula o diseñar para integrarse con la placa de la mariposa, confiando en su material y estructura para lograr un buen efecto de sellado.

1. Introducción a la clasificación de asientos de válvulas de mariposa

1. 1 Clasificación por material

A. Asiento de válvula elástico y blando

Generalmente se refiere a materiales como caucho, silicona, politetrafluoroetileno (PTFE).

Ventajas: buen rendimiento de sellado, respuesta rápida, adecuado para baja temperatura, baja presión y medios poco corrosivos (excepto PTFE).

Desventajas: poca resistencia al desgaste, la vida útil está limitada por el envejecimiento del material.

B. Asiento de válvula de metal

Fabricado en acero inoxidable, acero al carbono u otros materiales metálicos.

Ventajas: resistencia a altas temperaturas, resistencia a altas presiones, fuerte resistencia al desgaste, adecuado para duras condiciones de trabajo.

Desventajas: altos requisitos de sellado de metal con metal, precisión de procesamiento estricta y requisitos de instalación.

C. Asiento de válvula compuesto

Combina las ventajas del metal y de los materiales blandos, normalmente recubriendo la estructura metálica con materiales elásticos como el grafito.

No solo puede garantizar un buen rendimiento de sellado, sino que también mejora la resistencia al desgaste y la vida útil.

1.2. Clasificación por forma estructural

A. Asiento trasero duro

El asiento y la parte posterior de la válvula están formados integralmente, con una estructura simple, y la superficie de sellado se ajusta firmemente al cuerpo de la válvula.

La desventaja de estoasiento de válvula con respaldo duroes que una vez que el asiento de la válvula se desgasta o envejece, es necesario desmontar toda la válvula de mariposa para reemplazarla.

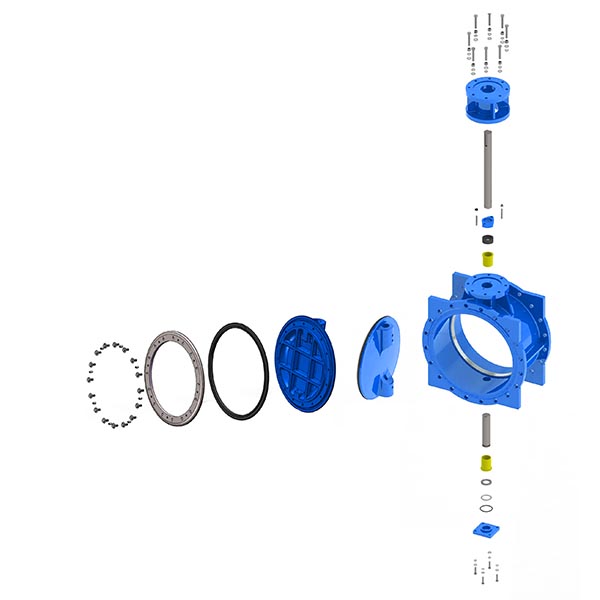

B. Asiento blando extraíble

Elasiento de válvula blandoAdopta un diseño de cola de milano y se puede desmontar y reemplazar por separado.

La ventaja es que es fácil de mantener y prolonga la vida útil de la válvula de mariposa en su conjunto.

1.3. Según diseño especial

A. Válvula de mariposa de doble excéntrica

La placa de mariposa se mueve a lo largo de dos ejes excéntricos cuando está cerrada para reducir la fricción de contacto con el asiento de la válvula.

Las ventajas son un menor desgaste, una mayor vida útil del asiento de la válvula y un mejor rendimiento de sellado.

B. Válvula de mariposa triple excéntrica

Un diseño adicional basado en doble excentricidad permite que la placa de mariposa y el asiento de la válvula de metal logren un contacto preciso de metal con metal.

Puede lograr un verdadero efecto de fuga cero y es adecuado para condiciones de trabajo de alta demanda (como medios de alta temperatura y alta presión).

Los diferentes materiales para asientos de válvulas presentan distintas propiedades físicas y químicas y son adecuados para diversas condiciones de trabajo. En este artículo, estudiamos y comparamos principalmente los principales tipos, rendimiento y aplicaciones de los asientos de válvula elásticos.

Los asientos de válvula elásticos comúnmente utilizados en el mercado son NBR, EPDM, VITON (FKM), caucho natural (NR), silicona (caucho de silicona), poliuretano (PU), caucho de nitrilo hidrogenado (HNBR), HYPALON (CSM), PTFE:

2. Comparación de las propiedades del material del asiento de la válvula

| Material | NBR (caucho de nitrilo) | EPDM (caucho de monómero de etileno propileno dieno) | VITON (FKM/Caucho de fluorocarbono) | NR (Caucho natural) | Caucho de silicona | PU (Poliuretano) | HNBR (caucho de nitrilo hidrogenado) | HYPALON (CSM/Caucho de polietileno clorosulfonado) | PTFE (politetrafluoroetileno, teflón) |

|---|---|---|---|---|---|---|---|---|---|

| Resistencia al aceite | Excelente | Pobre | Excepcional (resiste combustibles y productos químicos) | Pobre | Pobre | Moderado | Excelente (resiste aceite, combustible y lubricantes) | Moderado | Excelente (mejor resistencia química) |

| Resistencia química | Moderado, resiste ácidos y bases suaves. | Excelente (resiste ácidos, bases y oxidantes) | Excelente (resiste ácidos, bases, disolventes orgánicos) | Moderado | Excelente (resiste oxidantes, no tóxico) | Moderado | Bueno (resiste ácidos y bases suaves) | Excelente (resiste ácidos, bases y oxidantes) | Excelente (resiste todos los químicos) |

| Rango de temperatura (°C) | -30 ~ 100 | -40 ~ 120 (brevemente hasta 150) | -20 ~ 200 | -50 ~ 70 | -60 ~ 230 | -30 ~ 80 | -40 ~ 150 | -40 ~ 130 | -200 ~ 260 |

| Resistencia al desgaste | Bien | Moderado | Bien | Excelente (resistencia al desgaste superior) | Moderado | Excelente (mejor resistencia al desgaste) | Excelente | Bien | Pobre (se desgasta fácilmente) |

| Resistencia al agua | Moderado | Excelente (apto para agua caliente y vapor) | Moderado | Bien | Excelente (de calidad alimentaria) | Moderado | Bien | Excelente | Excelente (impermeable) |

| Resistencia a la intemperie (UV/ozono) | Pobre (envejece fácilmente) | Excelente (alta resistencia a la intemperie) | Bien | Moderado | Excelente (resistencia a la intemperie extrema) | Moderado | Excelente (alta resistencia a la intemperie) | Excepcional (resistencia superior a la intemperie) | Excelente (resistencia a los rayos UV y al envejecimiento) |

| Flexibilidad | Bien | Excelente | Moderado | Excelente | Excelente | Bien | Excelente | Bien | Duro (baja fricción) |

| Aplicaciones principales | Combustible, aceite lubricante, sistemas de aceite hidráulico, sellos industriales | Sistemas de abastecimiento de agua y drenaje, tuberías químicas, sistemas de vapor, equipos para exteriores. | Aplicaciones químicas de alta temperatura, sistemas de combustible, industria aeroespacial, petroquímica. | Minería, equipos resistentes al desgaste, revestimientos mecánicos | Alimentos, productos farmacéuticos, sellado electrónico, aplicaciones de alta y baja temperatura. | Sellado mecánico, equipos resistentes al desgaste, minería, sistemas hidráulicos | Petroquímica, industria automotriz, sellos de aceite de alta temperatura | Industria química, entornos corrosivos, equipos para exteriores, sellado resistente al ozono | Productos químicos corrosivos fuertes, productos farmacéuticos, sellado de grado alimenticio, sellado de alta temperatura |

3. Condiciones de trabajo adecuadas para los materiales del asiento de la válvula

| Material | Resistencia al combustible/aceite | Resistencia ácido/base | Resistencia a altas temperaturas | Resistencia a bajas temperaturas | Resistencia al agua | Resistencia al desgaste | Resistencia a la intemperie (exterior, ozono) | Grado alimenticio |

|---|---|---|---|---|---|---|---|---|

| NBR | ✔ | ❌ | ❌ | ❌ | ❌ | ✔ | ❌ | ❌ |

| EPDM | ❌ | ✔ | ✔ | ✔ | ✔ | ❌ | ✔ | ✔ |

| VITON | ✔ | ✔ | ✔ | ❌ | ❌ | ✔ | ✔ | ❌ |

| NR | ❌ | ❌ | ❌ | ✔ | ✔ | ✔ | ❌ | ❌ |

| Silicona | ❌ | ✔ | ✔ | ✔ | ✔ | ❌ | ✔ | ✔ |

| PU | ❌ | ❌ | ❌ | ❌ | ❌ | ✔ | ❌ | ❌ |

| HNBR | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ❌ |

| HIPALÓN | ❌ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ❌ |

| PTFE | ✔ | ✔ | ✔ | ✔ | ✔ | ❌ | ✔ | ✔ |

4. Recomendaciones para la selección de materiales

· Para aplicaciones de combustible, aceite o aceite hidráulico → NBR, HNBR, VITON

· Para resistencia a ácidos/bases y químicos → EPDM, HYPALON, VITON, PTFE

· Para resistencia a altas temperaturas (>150 °C) → VITON, Silicona, HYPALON, PTFE

· Para aplicaciones de baja temperatura (<-40 °C)→ NR, Silicona, PTFE

· Para alta resistencia al desgaste y a la abrasión (minería, maquinaria) → NR, PU, HNBR

· Para aplicaciones de agua potable y alimentaria → EPDM, Silicona, PTFE

· Para resistencia al exterior y al ozono → EPDM, HYPALON, Silicona, PTFE

5. Conclusión

· NBR (caucho de nitrilo): ideal para aplicaciones a base de aceite, como combustible y aceite hidráulico, pero no apto para altas temperaturas ni ácidos/bases.

· EPDM (caucho de etileno propileno): ideal para sistemas de tratamiento de agua, químicos y vapor; altamente resistente a la intemperie pero no al aceite.

· VITON (Caucho de fluorocarbono): Excelente para altas temperaturas, ácidos/bases fuertes y aplicaciones de combustible.

· NR (Caucho Natural): Resistencia superior a la abrasión, utilizado en minería y maquinaria pero no resistente a productos químicos.

· Caucho de silicona: excelente para temperaturas altas y bajas, aplicaciones seguras para alimentos, pero carece de resistencia al desgaste.

· PU (Poliuretano): Ideal para resistencia extrema al desgaste, utilizado en sellos hidráulicos y aplicaciones de minería.

· HNBR (Caucho de nitrilo hidrogenado): Mejor que el NBR en aplicaciones de alta temperatura y desgaste, utilizado en industrias petroquímicas.

· HYPALON (CSM/caucho de polietileno clorosulfonado): ideal para resistencia a ácidos/bases y exposición a la intemperie, ideal para sellado resistente a productos químicos y ozono.

· PTFE (Politetrafluoroetileno): El más resistente químicamente, ideal para altas temperaturas, ambientes corrosivos y procesamiento de alimentos.